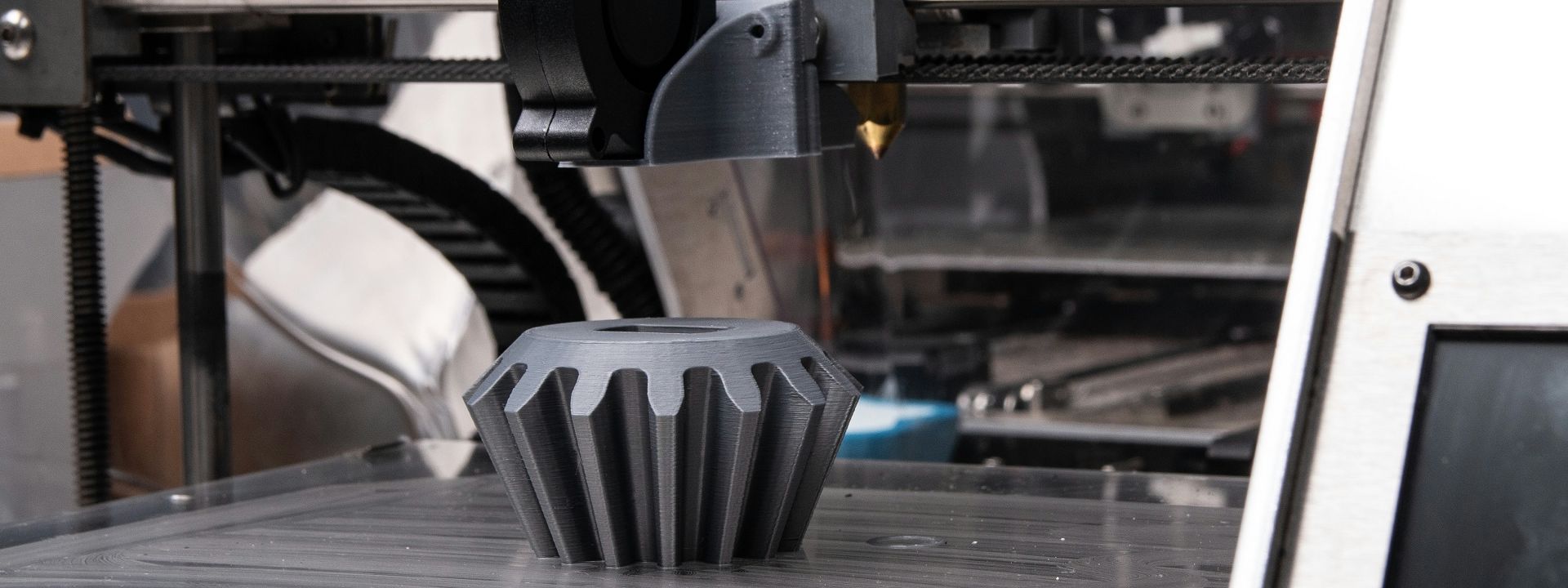

3Dプリンター出力用の3DCADモデルを設計・作成するときに注意しているポイント・コツ・小ネタをまとめてみました。

造形の失敗や出来上がり具合など3Dプリンター・スライサーなどの設定に影響を受けるのはもちろんのこと、もととなる3Dモデルの作り方でもわりと影響がでる場合があります。モデル作図時に気を付けている内容を纏めてみました。

①板厚(厚み)とノズル径

縦壁の厚みの話です。例えばノズル径0.4 mmに対して1.9mm板厚でモデルを作成した場合を考えてみます。

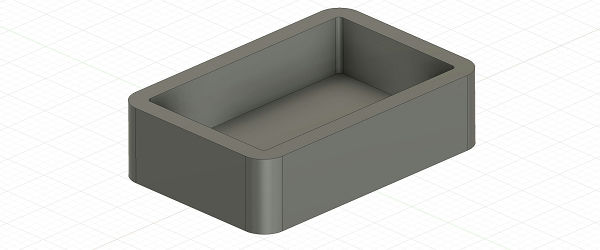

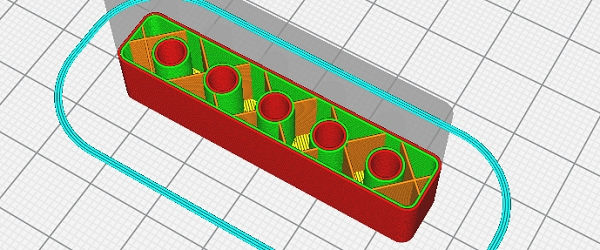

▲1.9mm厚みの箱モデルを準備。このデータでスライスデータを作成してみます。

▼スライス後▼

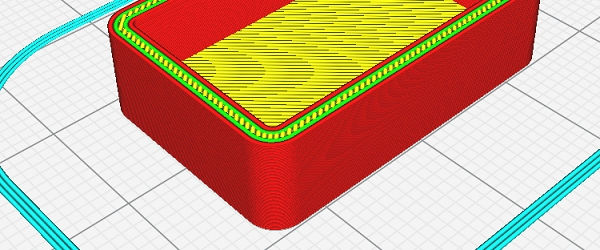

板厚がノズル径0.4mmで割り切れない厚みのため、一筆書きでスライスできずに、壁の内側がこのようにぶちぶちに切れるような感じでノズルの動きがかなり激しくなります。(すべてがこうなるわけではなく、スライサーソフト、板厚やインフィル設定、配置などでも変わってくると思います。)

これで問題があるわけではないですが、この状態で印刷するとすごく小刻みにノズル(ヘッド)が動きます。機器のよっては、振動や音が激しくなったり、モーターや筐体にも妙に負荷がかかったりします。個人的にこのようなスライスデータは避けるようにしてます。

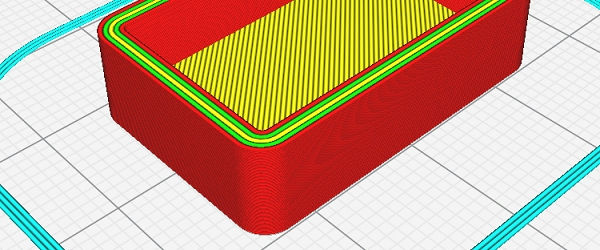

▼板厚2.0mm(ノズル径の倍数)の場合▼

ノズル径の倍数で壁をモデリングした場合のスライスデータです。壁の中もきれいに一筆書きの状態で、これならノズルの動きもスムーズになります。

壁で説明しましたが、平面視方向(スライス方向)の作図は壁を問わず、なるべくノズル径を意識して寸法決めるようにしてます。

②穴などは一筆書きになるようにする

モデルの底面(一層目)に穴や凹みなどがある場合のモデリングです。

▼例えばこのようなモデル

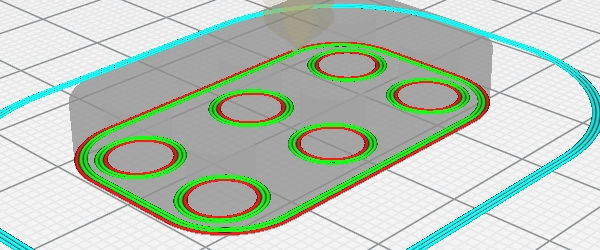

底面に穴やへこみがあるモデル準備してます(ここではいくつかの穴が貫通しているモデルを準備)。このモデルで普通にスライスデータを作成。

▲スライスデータの一層目(一番底面)の途中を表示してます。出力1層目のベッドへの定着は非常に重要です。ただこの場合、穴が飛び地になっているため、穴を描くたびに材料が切れます。そのため、ベッドへの定着が不安定となります。3Dプリンターを扱ったことがあるならば何となくイメージがつくかと思います。

少し3Dモデルに工夫を加えます。

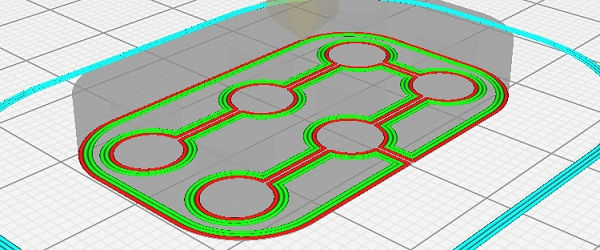

▲底面側(ベッドとの接地面側)に幅0.2mm程度、深さ0.2mm程度の溝を、穴と外形が繋がるように設けます。このモデルでスライスデータを作成してみます。(挿絵は見やすくなるように少し大きめの溝を掘ってます)

▲一層目、途中の状態です。先ほどと違い一筆書きでノズルが動きます。これなら材料も切れないので、1層目の出力がだいぶ安定すると思います。溝も非常に細いので形状にはほぼ影響は出ないです。

外形(底面形状)が問題無ければこういった加工を3Dモデルに反映するだけで1層目の定着がずいぶん変わると思います。

③厚みのある形状の中は中空

厚みのある形状の場合、中身の処理はスライサの設定次第となります。

例えばこのような形状をスライスしてみます。

▲板厚が10mm程のなんでもない壁(板)です。この形状をスライスしてみます。

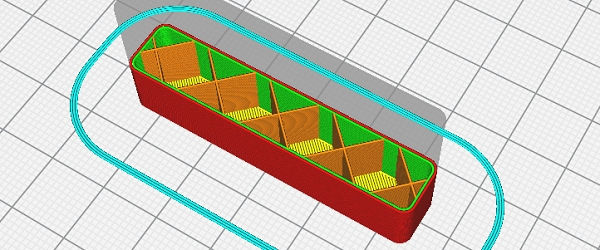

▲スライスデータの断面です。だいたいのスライサー初期設定では材料を節約するため、厚肉部は勝手に中空形状にして、このようにサポート形状で埋めるようなスライスデータにします。これでも十分強いのですが、強度が欲しくて厚肉にしても意図せず中空になっていても困ります。ので3Dモデルで中身を意図的にくりぬいておきます。

▲モデル断面です。このように中空にしておきます。これで積層データを作ると

▲このように中に柱が立つ感じとなるため、意図的に強度を上げることができます。

ここら辺は3Dモデルで細工しなくてもスライスソフト側でサポートの定義が細かくできるのでそちらで対応してもいいかと思います。

④STL出力するときの解像度

これはモデル作成ではなく、モデル保存時(STL出力の際)、なるべく細かい解像度で出力しましょうという内容です。

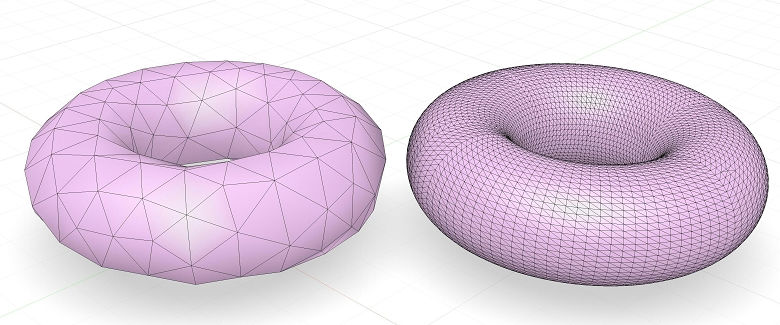

▼サンプル3Dモデル

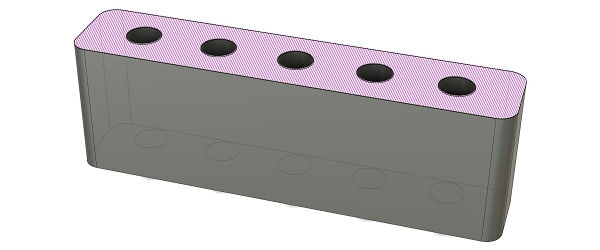

▲例えばこういった局面の多いモデルとか細かい形状があるようなモデルです。こういったモデルは特に出力時の解像度差が出ます。解像度の荒い細かいでそれぞれSTL出力をしてみます。

▲ちょっと極端ですが、左が荒い、右が細かいSTLデータです。同じ3Dモデルでも出力設定でここまで形状が変わってしまいます。スライサーの設定をいくら調整しても元となる3Dモデル(STLデータ)が荒ければ、それ以上の形状は成形されないので注意が必要です。

曲面や細かい形状部で顕著にその差出るため、特に問題無ければSTL出力する際には可能な限り細かい解像度で出力するようにしましょう。データが大きくなるという背反もあるため注意は必要です。またあまり細かすぎるとステッピングモーターの解像度以上の精度要求をすることになり、成型に悪影響もでることがあるので注意が必要です。

今回はこの4つのコツを紹介しました。ほんとはこういった小ネタを10くらいストックしてから投稿しようかと思ってたのですが、ためきれずに投稿してしまいました。

スライサーや機器との相性などがあるのでここに記載してある通りにならないこともあるかも・・。あと個人的な経験上のことなので参考程度で。

コメント