前回、リアクションホイールによる1軸の倒立振子が完成。今回からリアクションホイールを使ったCUBE型の3軸姿勢制御モジュールの検討に入ります。

筐体のほとんどは3Dプリンタで準備予定。今回はリアクションホイール(フライホイール)の3D設計、そして3Dプリンタで作成していきます。

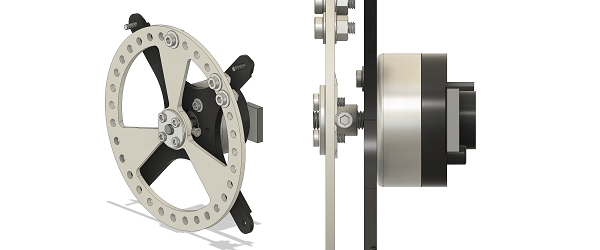

ホイールの設計

ホイールとモータシャフトとの接続方法を変更。

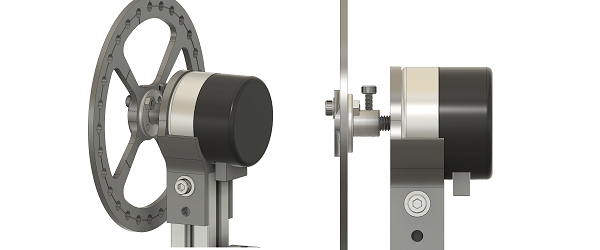

▲1軸制御の倒立振子のときはスペース的な制約をほとんど気にすることなく設計できたので、フランジハブ経由でホイールを取付けていました。

▲ただCUBE型で検討するとスペース(出代)がほとんど取れない状況。ブログのトップ画像が設計中の筐体なんですがモータが干渉するためスペースがほとんど取れません。

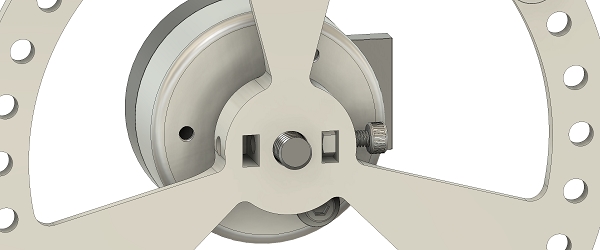

出代を極力抑えたいのと部品点数を減らしたいので、直接シャフトに取付ける構造に変更。その他、ボルトナットを外周穴に取付けられるようにして重量をコントロールできる構造はそのまま流用です。

止めねじとシャフトの間にナットを挟んで固定します。強度が少し心配ですがまずは試してみたいと思います。

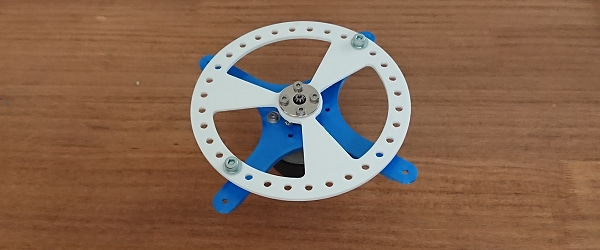

3Dプリンタで出力して確認

PLA(白)です。プリントはおよそ2時間半くらい。直径120mm程度。倒立振子のときより直径を若干大きくしてます。で早速取付けて確認。

しっかりと固定はできました。が、Gif動画では分り難いですが軸ブレが大きいです。使い方によっては問題無いレベルですが、今回は数mm程度の隙設計しているのでこのバラツキは厳しい。

高速回転時もちょっと心配。軸受け部長くするかすればもう少し抑えられそうですが樹脂受けではどのみち限界がありそう。なので元通りに金属製ハブを使った設計にやり直しです。

設計やり直し

3D設計のやり直し

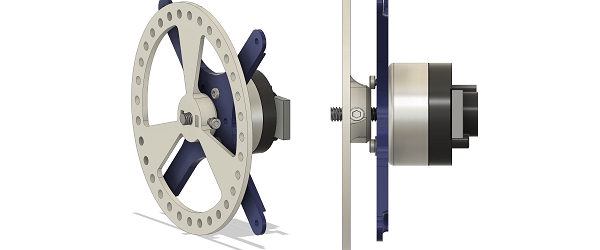

金属製のフランジハブをホイールにめり込ませて出代を抑えてます。

3Dプリンタで再出力

部品出力して組立てたところです。モータブラケットも設計・出力して取り付けてます(青い部品)。金属製ハブなので軸ブレは各段に減りました。部品点数が増えてしまいますが他にいい方法が思いつかないのでこれで行きたいと思います。

今回はここまで。スローペースですがようやく3軸姿勢製制御モジュールの検討に着手しました。ハード(筐体)がないと何も検討できないのでまずは最低限検討できるだけのハード設計を完了させていきます。

コメント