3軸姿勢制御モジュールの自作です。間が空いてしまいましたがようやく設計に目途がついてきたので2号機の組立てを開始します。

概要

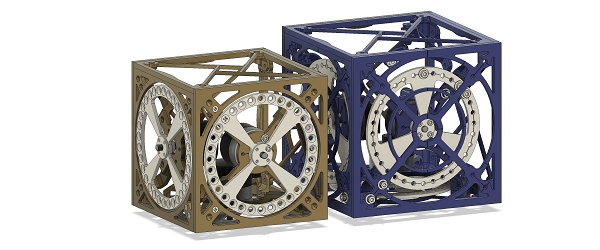

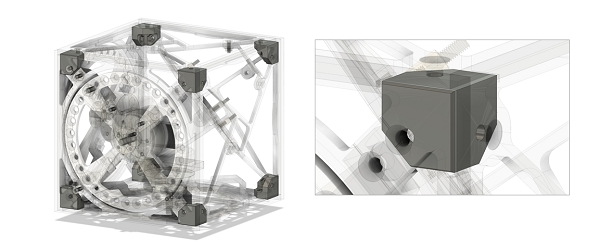

左側が2号機のモデル。右側が1号機です。リアクションホイールの直径(Φ116mm)は変えずに、全体の大きさはひと廻り小型化(1辺152mm⇒136mm)してます。まだ詰め切れてませんがマイコンはESP32⇒Raspberry Pi Pico Wに変更、モーターもブラシレス⇒ステッピングモーターに変更予定です。

大きなところの設計は大体完了したので組立てを開始していきます。1号機同様、筐体のほとんどは3Dプリンターで作成していきます。

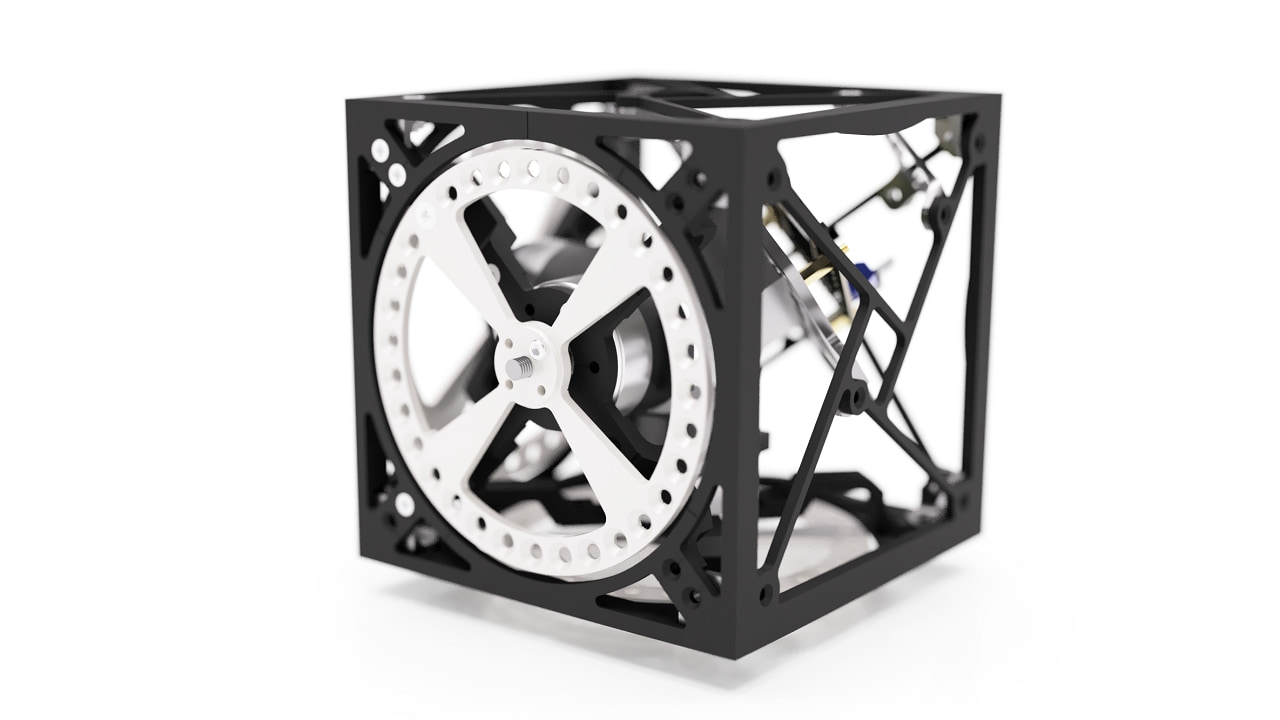

リアクションホイールの作成

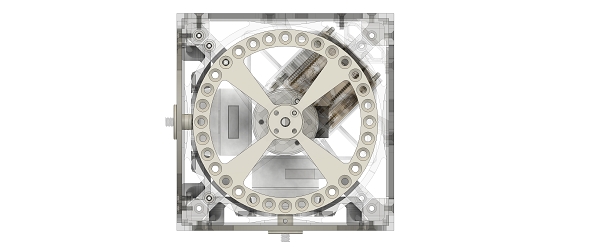

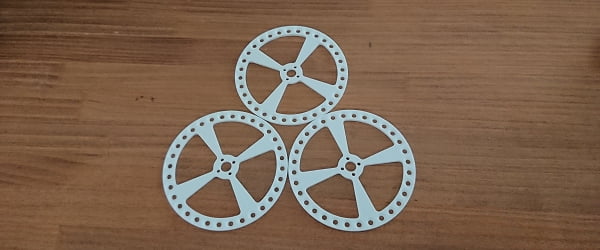

まずはホイールを作成しきます。外周に空いている穴にボルトナット付けて重量バランス取れるようにしてます。スポークを3本から4本に変えてます。理由はモーターシャフトハブの取付け時にイモネジへのアクセスをよくするためなんですが効果は薄かったです。

3軸分で3枚印刷。材質はPLA(白)で1枚3時間程度。ここは精度欲しいのでゆっくり目で印刷してます。今の3Dプリンターは使用開始からもうすぐ6年経過、まだ元気ですがそろそろ買い換えたいところ。

シャフトハブを取付けます。強度と精度が欲しい所なので金属製のものを使用。

外周の穴にボルト&ナットを取付け。リアクションホイールの重量バランスを調整。皿小ねじを使って外観をすっきりさせてます。

今は面倒なのでボルトナットは全部付けてませんが、これを3枚作成してリアクションホイールは完成。倒立制御の調整時にボルトナットで重量バランスを調整します。次にモーターを支えるブラケットを作成していきます。

モーターブラケットの作成

モーターブラケット部の3Dモデル

モーターをフレームに固定するブラケットを作成していきます。これも3軸分作成していきます。

1セット分の部材です。出力時間は1セット分でおよそ2時間程度。右にあるのはステッピングモーター。ステッピングモーターは当然既製品です。これを3セット分準備。フレームと一体設計にして一度で3Dプリント出力にしてもよかったのですが、サポートが必要になるのと強度を考えて組立て構造にしてます。まだモーターもいろいろ探していて換装する可能性もあるため、修正範囲を限定的にする目的もあります。

ベース部分をモーターに取付けます。ホイールとの隙をなるべく確保したいので低頭ねじを使用してます。小皿ねじがよかったのですが手持ちに良い長さが無かったため低頭ねじになってます。

軽量化のために脚を3本にしようかと悩んだんですが、全体サイズ、重心バランス、強度などが心配だったので4本脚にしてます。作ってみた感じ強度は十分にありそうだったのでもう少し細く薄くしても良かったかもしれません。

先ほど作成したリアクションホールを取付け。これを3セット準備します。次にこれをフレームに取付けていきます。

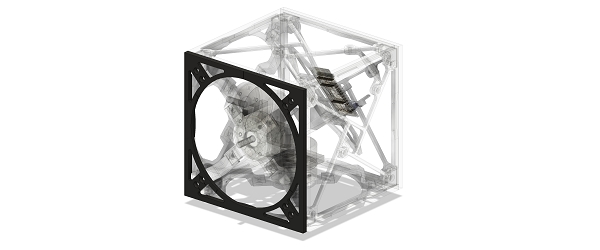

フレームの作成(モーターの取付け)

続いてモーターが取り付く面(フレーム)の作成をしてモーターを取付けます。

モーターが取り付く面のフレームを作成します。

材質はPLA(黒)。出力時間はこれ一個で3時間半程度です。

先ほどのモーターブラケットをビス止めします。これを3組作成したら、モーター側のフレームは完成です。続いてこのフレームを合体させていきます

フレームの組立て

フレームを結合すために4隅(8角)にキューブ型のスペーサーを準備します。

材質PLA(黒)。8個全てでも1時間強程の造形時間です。

ねじ&ナットでフレームの角に取付けていきます。

3面フレーム組立てたところの角部です。少し懸念はしていたのですがナットへのアクセスが非常に悪くて組立てがかなり難しいです。工具も入らないためトルクもかけられない。モーター外して組立ててますが、恐らくこのままで組立て続けるのは無理でしょう。ここまで順調だったのですが、少し設計を見直します。

キューブ型スペーサーの形状を見直しました。ナットをインサートナット風にできるよう形状にくぼみを付けてます。これで内側からのアクセスは不要となるのでだいぶ組立て楽になると思います。背反として少し強度が心配。

組立てがかなり簡単になりました。モーター側3面分の組立て完了です。残りの3面に基板やセンサー、バッテリーなどを搭載します。軽量化のためにずいぶん板厚を薄くしたつもりですが。箱型にすると十分な強度がある感じです。まだまだ全体的に板厚薄くできそう。

部材準備が投稿に追いついてしまったので残りは次回に組立てていきます。

コメント